Hot forging

熱間鍛造加工とは、金属を真っ赤になるほど加熱し、柔らかい状態にした上でプレス機によって圧力をかけ金属成形する金属加工法のことです。

金属は、ある温度以上に加熱すると柔らかくなり、歪んだ結晶が正常な結晶に変化します。

これを「再結晶」といいます。熱間鍛造は、この「再結晶温度」以上に熱せられた金属に対して行います。そのため高強度と強靭性を得ることができます。

株式会社ナツハラでは、熱間鍛造で製作する黄銅六角ボルトが創業の始まりであり、何十年(77 年)という歴史があります。

黄銅は通電性に優れており、コンデンサから発電所まで幅広く利用されています。また金属光沢が美しく耐久性にも優れています。

材料:棒材

材質:黄銅・銅・ステンレス

棒材を機械に通し、必要な長さにカットします。

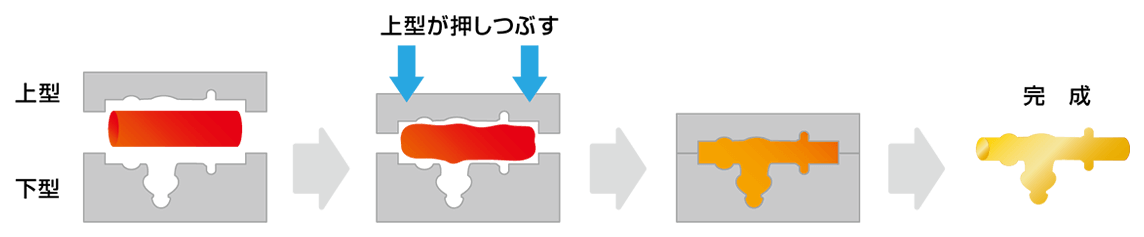

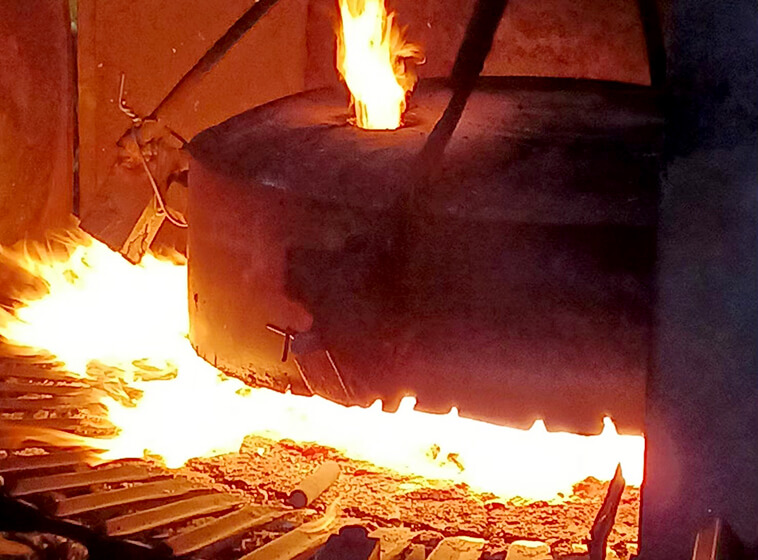

材料を加熱した後にプレスし、ボルト頭部を成形する工程。ボルトの軸が太い製品は高い熱量が必要なため、重油加熱による熱間鍛造を用います。

すえこみ加工後に頭部を六角の形状に型抜きします。

専用のねじ切り設備にて加工します。

鍛造の強靭性を象徴しているのが製品の断面に現れるメタルフローライン(鍛流線)です。樹木には年輪があるように鍛造品には製品形状に沿ったメタルフローラインが形成されます。

鍛造では、材料に製品の形状に沿ったメタルフローライン(鍛流線)が形成され、粘りや靭性を高めることができます。

しかし、棒材からの削出し品や鋳造品等では、内部に鍛流線が形成されず、内部組織が不均質で、反復曲げ応力に対して脆弱となります。

この鍛流線の形成は、鍛造ならではの特長です。

組織:材料の形状に沿ってメタルフローラインが流れている。

性質:反復曲げ応力に強い

組織:加工した部分でメタルフローラインが切られている。

性質:反復曲げ応力に弱い

組織:メタルフローラインなし

性質:反復曲げ応力に弱い

| 機械 | 炉種 | 加工範囲 | 首下長さ | 台数 |

|---|---|---|---|---|

| 300tスクリュープレス | 高周波加熱炉 | M16~M24 | 40~200 | 1 |

| 60tトルクパックプレス | – | – | – | 1 |

| 50tフリクションプレス | 重油加熱炉 | – | – | 1 |

| 20tフリクションプレス | 重油加熱炉 | – | – | 1 |

| 10tフリクションプレス | 重油加熱炉 | – | – | 2 |

ねじ規格製品の販売からオリジナル製品の製造まで

お気軽にご連絡ください